与金属结构所专家讨教,结论:

1)锌、铝材料本身的耐蚀性:无论在海洋大气、工业大气、海水、盐雾中,铝的耐蚀性均优于锌,在海水中锌涂层的消耗速度远高于铝(约20倍),使其保护年限下降(这可能是国内外不用各类锌作海水中钢结构防腐底层的主要原因)。

2)电化学保护性能:锌和铝在海水中均有佷好的阴极保护作用,尽管谁的电位更低说法不一;铝在淡水中的阴极保护作用公认较差。

3)普通火焰法热喷涂铝与钢基体的结合强度较低,孔隙率大,对抗腐蚀不利。电弧法热喷涂铝可提高结合强度和减低孔隙率,但对工艺要求高;这可能也是限制热喷涂铝的原因之一。

4)热喷涂存在孔隙是必然的,需用封孔剂封闭,外加强度高、封闭性好的环氧云铁、环氧树脂等作中间或表面涂料覆盖。金属涂层腐蚀产生的腐蚀产物膨胀造成涂料涂层鼓包破坏,故质地较软的氯化橡胶等不宜用作面漆。

5)实际应用:国内外都还是有用热喷涂铝作海水中钢结构的防护的;国内江河中水工钢闸门大量使用热喷涂锌,效果普遍好于普通涂料,可能是因为锌在淡水中的消耗相对不大,而阴极保护效果明显。

关于金属热喷涂的疑虑:

从相关文献资料看,金属热喷涂外加海工防腐油漆的效果比单单做海工油漆的效果还是要好,应该说是利大于弊!但在海工上为什么没有得到推广,我分析其主要的原因应该是表面处理难以达到要求。海工油漆Sa2.5,热喷涂Sa3.0,热喷涂要求比海工油漆要高,即使降低标准,金属热喷涂金属表面粗糙度也不得低于Sa2.5(热喷铝还不得低于Sa3.0);但在实际施工中,比较难!表面处理完,必须在4小时内做防腐,若钢材表面沾水或潮湿后需要用压缩空气吹干,并重新打磨,实际生产中施工单位是很难以严格遵照这样的标准来做的,因此据RD项目G总介绍,热喷锌后再做涂层测得附着力是10MPa,而仅仅做防腐涂层其与钢材粘接力是20多MPa,相差了一倍。而对于海工导管架而言,T、K、Y交叉节点非常多,若做金属热喷涂,其工作量非常大而且很难以达到预期的要求,因此对石油天然气行业而言,其不如退而求其次,加厚防腐涂层、且油漆性能选择更为优越的,并大量使用牺牲阳极块。在实际工程中,发现这种防腐方案只要控制得当,可以达到较好的防腐效果。比如佐敦的聚酯玻璃鳞片漆在浪溅区即有超过22年的良好运行业绩!

根据支持金属热喷涂的相关文献资料,得知:1)海水中的防腐效果热喷铝>锌铝合金>锌;2)热喷涂必须覆盖良好的封闭漆,且硅树脂>环氧树脂>聚乙烯树脂(这也支持了质地较软的氯化橡胶等不宜用作面漆的说法);3)锌具有更优良的电化学保护性,铝具有更好的化学稳定性;4)热喷铝锌的优劣在于,热喷铝防腐隔绝效果好,但表面处理要求过高,施工质量保证不了时,则反而易剥落;热喷锌对表面处理要求低,且其阴极保护效果更好,但其喷涂施工对人体有害,且防腐隔绝效果比铝差,腐蚀生成物可能导致鼓泡。5)支持锌铝合金涂层的比较多,且美其名曰锌铝合金既保留了锌的电化学特点,又具有铝的化学稳定性能。

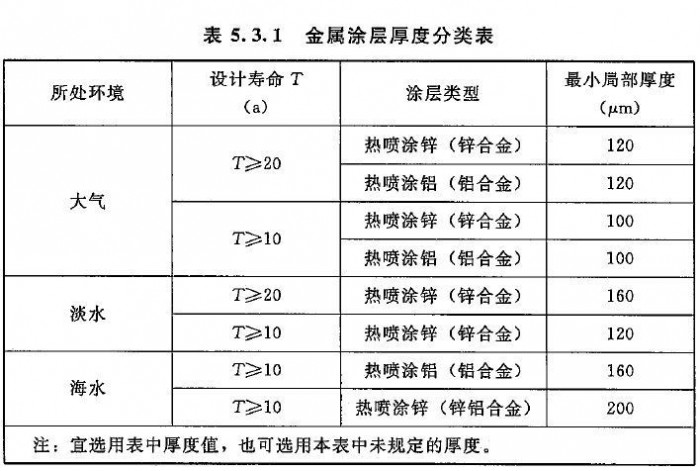

根据水工行业规范SL105-2007,在海水中可使用金属热喷涂,对热喷涂材料要求:锌99.99%及以上;铝99.5%及以上;锌铝合金则仅推荐Zn85Al。规范对厚度要求:

此外,重点关注规范:

GBT19355-2003 钢铁结构耐腐蚀防护锌和铝覆盖层指南

GBT9793-97 金属或其他无机覆盖层热喷涂锌、铝及其合金

JBT7509-1994 空隙率试验方法

GB11375-1999金属和其他无机覆盖层