摘要:某氯碱厂32%氢氧化钠管道焊缝处出现渗漏问题,损坏情况严重,关于这一问题提出了使用高分子复合材料针对未腐蚀、渗漏的管道进行预保护的前瞻性的方案,在本文中介绍了所使用的高分子复合材料针对管道渗漏预保护的方案,并分析了管道预保护技术对于化工行业安全管理及设备管理的重要性。

关键词:氯碱厂 氢氧化钠管道 渗漏 焊缝保护 腐蚀 现场修复技术 预保护

一、设备问题背景管道是常见的用来输送流体物质的特种设备,它广泛用于化工、石油。据资料统计,用于化工厂管道的建设投资约占化工厂全部投资的30%以上。化肥、化工、炼油采用的管道主要用于输送、分离、混合、排放、计量和控制或制止流体的流动。由于化工生产的连续性,生产过程除常温常压外,许多是在高温、高压、低温、真空条件下进行的,而且许多工作介质还具有易燃易爆、有腐蚀、有毒性的特点,因此对管道安全运行带来一定的威胁,加之石油化工厂的管道与其他工业相比,数量多、尺寸形式多种多样,而且错综复杂,这就加剧了发生安全事故的可能性和危险性。

二、设备问题分析某氯碱厂32%烧碱输送管线在部分弯头的焊缝及热影响区出现碱渗漏,存在很大的安全隐患。综合各种行业的管道渗漏问题进行分析总结,造成管道渗漏问题的主要原因有以下几点:

1)管道设计不合理。

挠性不足导致的焊缝裂纹、疲劳或支点变形导致的管道破裂。工艺设计缺陷导致的管道受热膨胀没有伸长空间,造成的管道破裂。

2)材料缺陷或制造加工质量缺陷。

管道在加工制作环节因管材本身缺陷、或焊接质量不合格(焊缝裂纹、错位、烧穿、未焊透、焊瘤、咬边等等)都有可能导致管道砂眼或焊缝砂眼,造成管道渗漏。

3)人为破坏。

工作时造成的磕碰或维修维护不到位、违章操作导致的管道渗漏。

以上三点是造成管道渗漏的主要原因,除管道设计不合理及人为破坏两点可以通过提高设备管理水平等手段可以控制之外,最难以控制的一点就是管道材料缺陷或焊缝缺陷,因此选取合理的方案,针对新管道容易出现问题的部位(通常是焊缝)进行预保护,是避免后期管道渗漏的首要问题。

三、管道预保护技术工艺针对这一问题企业提出了针对新的管道进行焊缝预保护方案,避免出现渗漏问题,进而避免因管道渗漏问题引起的安全事故出现的可能性。选取了福世蓝修复技术,该技术有以下几点优势:

1)良好的防腐蚀性能;

2)对基材破坏小,不会破坏管道整体强度,表面处理时使用砂纸打磨即可达到应用条件

3)良好的金属修复性能,在管道薄弱点(焊缝位置)使用材料进行修复可以增强管道强度。

因此针对修复工艺所使用的材料进行了分析其主要数据及修复工艺如下:

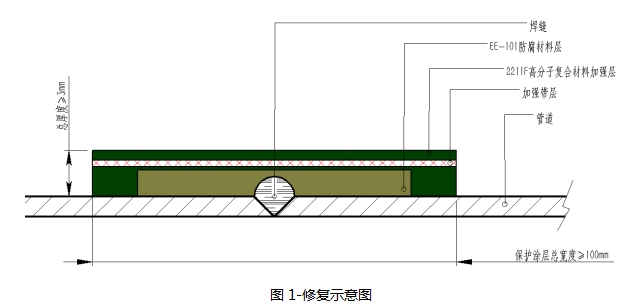

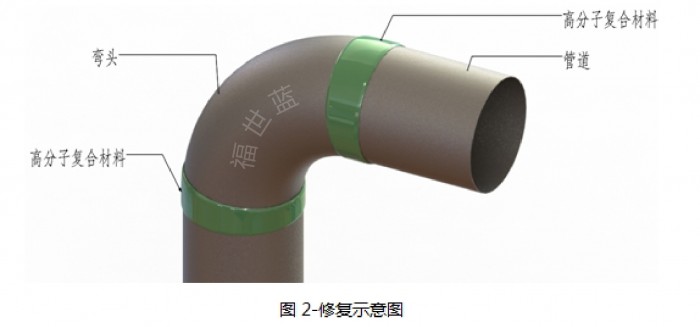

高分子复合材料,在抗介质腐蚀方面与金属材料相比有无可比拟优势,通过表面处理后,涂抹材料避免热应力的产生大大延长设备使用寿命。此次针对腐蚀渗漏的管道首先使用EE-101防腐材料进行渗漏修复,然后使用901加强带混合2211F金属修复材料进行加强保护(见图1)。

EE-101防腐材料

EE-101防腐材料 是一种在浸泡环境下的抗高温、抗强化学腐蚀保护的材料,主要应用于强化学物质和高温环境。对氮,盐酸,冰状醋酸和甲醇都有极好的抗腐蚀能力;用于高温,强腐蚀,一般涂料不能工作的环境;可修复和保护各种搪瓷罐体、金属罐体、管道、阀门,避免腐蚀;特别用于浸泡环境下的高温,强化学腐蚀的搪瓷反应釜的修复和整体保护。其具有以下几点主要性能:

1)可很好的粘着于各种金属、橡胶、混凝土、塑料等材料。

2)在完全浸泡的环境下有极好的抗高温性能。

3)抗强化学腐蚀性能。可以抗几乎所有的无机强酸和有机酸的腐蚀,抗盐、抗所有的有机溶剂、抗燃油、航空煤油和汽油。

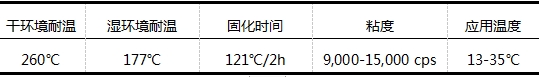

其主要物理数据如下:

2211F金属修复材料

2211F金属修复材料 是一种抗高温、抗强腐蚀并可以机加工的金属修复、保护复合材料主要修复各种磨损的轴类、轴衬、轴承座、键槽、螺纹;也可以用于液压臂和道轨面的局部划伤。利用材料的抗高温腐蚀性能,可以修复和保护各种搪瓷罐体、金属罐体、管道、阀门等。具有以下几点主要性能:

1)可很好的粘着于各种金属、橡胶、混凝土、塑料等材料

2)有良好的抗高温、抗腐蚀性能。可以抗大多数的无机酸、有机酸等的腐蚀。

3)具有良好的机加工和耐磨性能

其物理数据如下表所示:

四、方案试验过程实验步骤

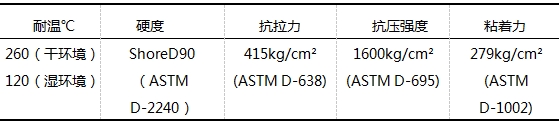

四、方案试验过程实验步骤为证明工艺的可行性,制作了试件,模拟管道的实际使用环境(包括温度、压力、介质)、砂眼等,进而验证了这一方案的可行性,主要试验过程如下:

1)制作试件。试件由规格为DN50的弯头、直管、法兰焊接而成,材质304,厚度4mm,在弯头及弯头焊缝上钻出Φ4通孔各1个;

2)使用福世蓝修复工艺对2处通孔进行修复;

3)对修复后的试件进行1.75MPa水压试验,保压20min,未见渗漏;

4)将试件投入32%烧碱液中进行耐腐蚀试验。经10天时间的试验,未见腐蚀、裂纹等缺陷;

5)再次对试件进行1.65MPa水压试验,保压20min,未见渗漏;

6)剖开试件进行宏观检查。内壁及修复层未见明显腐蚀痕迹;修复层质硬,厚度约4mm,与基体贴合良好。

实验图片 试验结论:

试验结论:经过以上试验得出以下结论:

1)试件具备较好的承压性能,能满足管道1.2MPa的承压要求。

2)试件具备较好的耐腐蚀性能,常温下能满足32%烧碱的抗腐蚀要求。

3)该修复技术可用于公司32%烧碱管线的渗漏修复。

证明了使用福世蓝管道预保护技术修复后的管道具有良好的抗腐蚀、抗压、安全操作、工艺简单的特点,该方案具有很高的可行性。

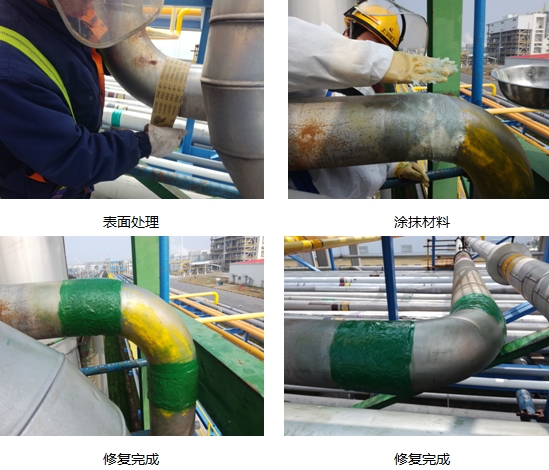

五、现场施工过程1)表面处理,使用钢丝轮打磨需要保护的焊缝部位;

2)立即用丙酮或99.7%无水乙醇清洗打磨后的表面,要求处理后干净、干燥、坚实、粗糙;

3)按比例调和适量EE-101材料至均匀无色差;

4)将材料均匀涂抹至待保护部位。

5)EE-101材料固化完成后弯头焊缝处使用901加强带混合2211F金属修复材料整体加强保护

(见图2);

6)修复完成,等待材料固化。

施工图片信息

六、总结

六、总结管道与众多化工设备相比其附加值不高,虽不被人们更多地关注,但是因管道渗漏而发生的破坏事故是不可忽视的。特别是因管道发生渗漏而引起的安全事故。随着国家安全、环保管理要求的不断调整变化和新政策、新法规的趋严从紧,以建立在高能耗、高污染、高危险的基础上的发展模式将难以为继。在设备出现问题的前期将隐患进行有效评估及控制是当今工业设备管理的发展趋势。长期以来化工企业在管道出现渗漏时如何快速有效的治理,一直是设备安全管理人员的重中之重,我们认为针对渗漏的在役管道反复的带压堵漏是一种落后的维护手段,其结果是导致能源消耗上升、设备效能低下、安全事故频发、排放污染严重等重大突出问题。因此针对容易出现渗漏问题的管道、运输危险介质的管道应进行预保护处理,可以有效的避免出现管道渗漏造成的一系列问题,另外其成本也远远低于传统管道渗漏后停机更换管道或带压堵漏的成本。不仅保证了企业设备良好、安全、高效运行,又实现低能耗、低排放、低成本的化工企业管理方针。