【摘要】采用高分子复合材料现场治理硫酸罐、硫铵饱和器、煤气管道渗漏问题;对造成渗漏油原因进行了分析;并提出了渗漏预防措施。

【关键词】硫酸罐、硫铵饱和器、煤气管道、渗漏、高分子复合材料、耐腐蚀、现场治理

一、硫酸罐渗漏现场治理碳钢硫酸罐对焊接工艺要求严格,如焊接部位出现砂眼将造成严重腐蚀问题,一旦泄露补焊难以有效解决。浓硫酸具有吸水性,空气中的水分也会浓硫酸变稀,对碳钢腐蚀性增大,从而严重影响设备的正常使用和使用寿命。传统补焊等方法存在较大的弊端,补焊产生的高温高热会导致硫酸气体燃爆炸的危险事故;同时由于补焊存在热应力以及局部金属材质的变化,会使腐蚀现象加剧。而采用置换介质再补焊因工期长,工人劳动强度大,也会造成停机停产的巨大损失。高分子复合材料现场治理目前针对硫酸罐渗漏,可采用高分子复合材料进行现场快速治理。高分子复合材料所具有的抗化学腐蚀性能、粘结性能以及通用性,可避免传统补焊所带来的影响,同时具有传统耐腐材料所不具备的性能,完全满足各种环境中使用。相对于传统方法,其优势在于可以使企业在第一时间快速有效的现场治理,有效避免因设备的长期停机、停产而带来的效益损失;有效的避免运输成本、吊装费用及施工安全等方面的综合因素,确保人身安全和企业损失,为企业节省了宝贵的生产时间。此类应用以福世蓝产品较为可靠。修复工艺1、表面处理:先使用木塞暂时将渗漏制止,用NaCO3碱液反复冲洗擦拭渗漏位置中和金属基材表面残留的酸性介质,并用PH试纸进行检测,最大程度使基材表面呈中性,然后使用砂带等工具打磨渗漏处并向周边边延伸10cm使其露出金属原色,用酒精清洗干净。2、调和材料:严格按照按福世蓝高分子复合材料比例调和并搅拌均匀直到没有色差。3、涂抹材料: 将调和完成的EE-121K材料涂抹在渗漏处,反复揉压,使之与金属充分结合。调好的材料必须在规定的时间内用完。EE-121K材料固化后,调和并使用2211F高分子材料进行覆盖增加其强度。4、固化:通常固化时间为3~6小时。固化时间与环境温度及湿度相关。修复图例

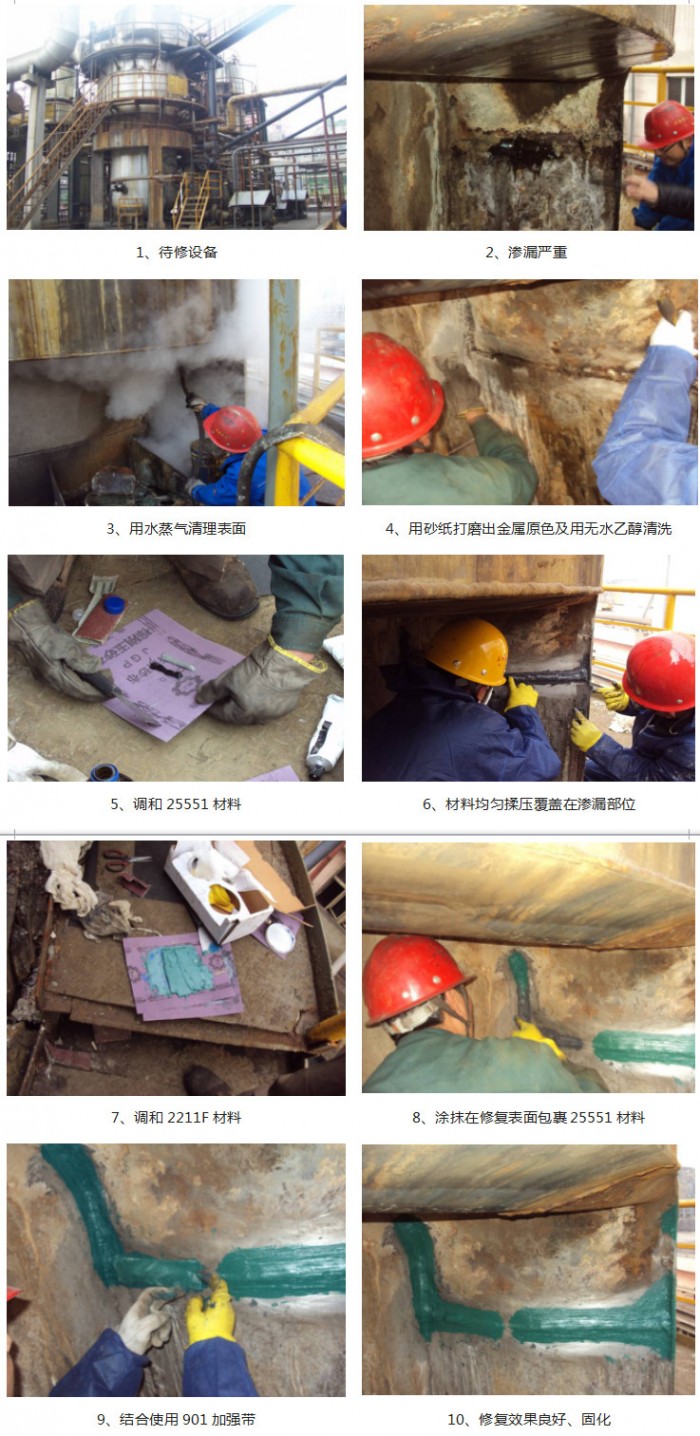

二、硫铵饱和器渗漏现场治理 喷淋式硫铵饱和器是饱和器法制取硫酸铵的主体设备。喷淋式硫铵饱和器由上部的喷淋室和下部的结晶槽组成。由脱硫工序来的煤气经煤气预热器预热至60~70℃或更高温度,目的是为了保持饱和器水平衡。硫铵饱和器材质为SUS316L,由于介质中含有稀硫酸成份以及冲刷磨损,故设备焊接要求较高,同时要求硫铵饱和器本体密封性能可靠。而往往设备在制作安装过程中由于焊接工艺及金属材质的问题,影响导致焊接部位会出现砂眼、局部过薄现象,经过一段时间使用后就会出现渗漏现象。前期福世蓝公司已在该集团的各个分厂展开实施了具体指导工作,对修复轴类磨损、风机壳体的修复、变压器的漏油、各种管路的跑冒滴漏,以及汽轮机凝汽器、换热器的清洗,福世蓝技术产品为企业从节能减排、节约维修费用到提高企业综合效益方面得到了企业的认可,且非常满意。此次福世蓝公司对焦化分厂硫铵饱和器渗漏实施指导修复,并在确保人员安全的前提下与企业负责人制定现场修复实施方案。福世蓝现场修复方法该设备参数:直径4200*3000*10133,材质:不锈钢316L,工作压力:0.0135Mpa,温度60度。饱和器内通入煤气再同4%-10%的稀硫酸混合形成 产品硫酸铵。修复部位:罐体上部4处直径2-3mm砂眼、中部6处渗漏部位,1处焊缝宽3-4nn、长40mm、5裂纹砂眼直径0.1-5mm福世蓝高分子材料修复方法:使用材料福世蓝高分子复合材料25551、2211F、901,修复用时4-6小时,操作方便、快捷有效修复渗漏部位。设备出现渗漏,会因硫酸的的腐蚀导致设备的安全隐患;同时渗漏出的煤气严重影响人身安全和存在严重的安全隐患。企业通过外协对设备渗漏部位修复过,一个小漏点费用200元左右,修复几天后就会出现在此渗漏;企业也通过停机补焊因煤气无法完全置换导致设备内爆一次。福世蓝高分子复合材料和技术应用可以使企业在第一时间快速有效的现场修复,有效避免因设备的停机、停产而带来的效益损失;有效的避免因动火、动电设备而因起的安全事故,确保人身安全和企业损失,企业对修复效果非常满意。 三、煤气管道渗漏现场修复工业管道是压力管道中工艺流程种类最多、生产制作环境状态变化最为复杂、输送的介质品种较多与条件均较苛刻的压力管道。它是空分装置中一个重要组成部分,空分系统中常见的管道有氩气、液氩、液氮、氧气、液氧、蒸汽、水等。由于输送的介质具有高温、高压、低温、腐蚀等特点,容易在管路连接处造成水、汽(气)、物料的跑、冒、滴、漏,污染环境,威胁安全生产。管道泄漏企业通常采用传统的修补方式,例如补焊、打卡子或者做管箍、更换密封件、密封胶堵漏等方式。以上修补方式在一定范围内可以解决企业的部分管道泄漏问题,但是对于一些易燃易爆介质的管道,面对复杂的施工环境和紧迫的施工时间的要求时,其传统的修复方式就很难满足企业的需求。在此背景下,福世蓝国际整合国外先进材料技术资源,引进了高分子材料现场堵漏技术和堵漏套装技术,满足了企业的需求。福世蓝技术现场应用某焦化企业发现管道多处泄漏,材质:碳钢 压力:常压 介质:水煤气 管径:1.5m,于2015年11月,福世蓝技术工程师应邀该焦化企业,针对焦化企业煤气管道渗漏综合治理,该企业管道渗漏极其严重漏点多大30余处,现场与该车间负责人及该管路负责人做了一下详细渗漏分析,分析渗漏原因为管道自建厂以来一直投入生产,传送距离长,且常年暴漏在室外,未曾更换过,里面的介质又为腐蚀介质,致使管壁变薄,出现了局部腐蚀。企业前期曾做过多次处理,补焊、打卡具效果均不明显,且费时费力,为此企业引用了整套福世蓝堵漏套装技术,进行了现场不停机综合治理,治理结果也得到企业负责人高度认可,为该焦化企业6S管理更进一步。应用案例:

三、煤气管道渗漏现场修复工业管道是压力管道中工艺流程种类最多、生产制作环境状态变化最为复杂、输送的介质品种较多与条件均较苛刻的压力管道。它是空分装置中一个重要组成部分,空分系统中常见的管道有氩气、液氩、液氮、氧气、液氧、蒸汽、水等。由于输送的介质具有高温、高压、低温、腐蚀等特点,容易在管路连接处造成水、汽(气)、物料的跑、冒、滴、漏,污染环境,威胁安全生产。管道泄漏企业通常采用传统的修补方式,例如补焊、打卡子或者做管箍、更换密封件、密封胶堵漏等方式。以上修补方式在一定范围内可以解决企业的部分管道泄漏问题,但是对于一些易燃易爆介质的管道,面对复杂的施工环境和紧迫的施工时间的要求时,其传统的修复方式就很难满足企业的需求。在此背景下,福世蓝国际整合国外先进材料技术资源,引进了高分子材料现场堵漏技术和堵漏套装技术,满足了企业的需求。福世蓝技术现场应用某焦化企业发现管道多处泄漏,材质:碳钢 压力:常压 介质:水煤气 管径:1.5m,于2015年11月,福世蓝技术工程师应邀该焦化企业,针对焦化企业煤气管道渗漏综合治理,该企业管道渗漏极其严重漏点多大30余处,现场与该车间负责人及该管路负责人做了一下详细渗漏分析,分析渗漏原因为管道自建厂以来一直投入生产,传送距离长,且常年暴漏在室外,未曾更换过,里面的介质又为腐蚀介质,致使管壁变薄,出现了局部腐蚀。企业前期曾做过多次处理,补焊、打卡具效果均不明显,且费时费力,为此企业引用了整套福世蓝堵漏套装技术,进行了现场不停机综合治理,治理结果也得到企业负责人高度认可,为该焦化企业6S管理更进一步。应用案例: